I tunnel come le celle sono quelle apparecchiature in cui il prodotto è posto ad essiccare entro “stanze”, realizzate in carpenteria metallica o muratura, in cui viene fatta circolare aria calda.

Solitamente il prodotto in essiccazione poggia su pianali in legno o metallo, a loro volta impilati e raccolti su carrelli.

I principali modelli disponibili sono: essiccatoi a tunnel GHIBLI FCN, essiccatoi a tunnel GHIBLI SILA.

Caratteristiche: Nei tunnel i carrelli avanzano dal punto di carico allo scarico trainati da appositi meccanismi, e si prestano quindi a processi continui.

Ghibli

L’essiccatoio a tunnel modello “Ghibli” è un impianto continuo semiautomatico adatto per medie e grandi produzioni.

Esso è costituito da una cella metallica o in muratura in cui vengono introdotti dei carrelli dotati di ruote. Il prodotto viene disposto a mano dentro speciali cassette in legno che vengono impilate sui carrelli. L’impianto provvede automaticamente a far avanzare i carrelli della zona di carico a quella di scarico.

La temperatura e l’umidità relativa all’interno della cella sono regolate automaticamente per mezzo di strumenti elettronici.

I tunnel possono essere tipo Ghibli/Sila oppure doppi, tipo Ghibli Fucino ed ovviamente affiancati tra loro per soddisfare qualunque esigenza produttiva. Questo tipo di essiccatoio è il più economico per l’essiccazione di frutta e verdura.

La nostra società può offrire ai propri clienti una vasta gamma di essiccatoi a tunnel in grado di soddisfare qualsiasi richiesta. Il sistema di circolazione dell’aria all’interno del tunnel, è stato particolarmente studiato per ottenere il massimo rendimento con il minimo consumo specifico.

Progettato per grandi produzioni. Gruppo aerotermico e dell’umidità sotto controllo continuo e automatico. Essiccazione su due stadi per ottenere un prodotto finale con umidità uniforme. Tempi di essiccazione ridotti. Cella di costruzione metallica o, se richiesto, in muratura per ridurre al minimo i costi d’impianto.

Caratteristiche essiccatore Ghibli

Prodotto

Il prodotto viene caricato su speciali arelle studiate in modo da ottenere la massima turbolenza con le minime perdite di carico.

Generatore di calore

È stato progettato per ottenere il massimo rendimento termico con il minimo consumo specifico.

Motori

I motori dei ventilatori e dei gruppi di avanzamento arelle sono montati all’esterno del tunnel facilitandone la manutenzione.

Ventilatori

Vengono montati ventilatori del tipo assiale dell’ultima generazione con bassa rumorosità e alti rendimenti – minima potenza installata.

Tunnel

Può essere di costruzione metallica o in muratura. Lo studio particolare ne permette una facile pulizia ed accessibilità.

Esaustori

Tutti gli essiccatoi Ghibli sono forniti di ventilatori autonomi per l’estrazione dell’umidità. Un sistema automatico di controllo dell’umidità permette di ottenere un prodotto secco di qualità elevata.

Caratteristiche costruttive

Normalmente questi impianti, avendo posizioni fisse, vengono realizzati in muratura con una struttura che praticamente non richiede manutenzione; sistema normalmente impiegato anche nei grandi impianti californiani.

La cella metallica, pur avendone realizzate, è a nostro parere sconsigliabile sia per il maggior costo di costruzione che di manutenzione.

Dettagli

Per ogni tunnel occorrerà prevedere:

o due pareti laterali di 3 x 12 x 0,25 metri ed un divisorio interno

o una copertura di 3,50 x 12 metri

o una parete divisoria fra le due camere ricordate di 3,40 x 10 metri

o due pareti frontali superiori di 1 x 1,50 metri

La chiusura sarà realizzata da una serranda avvolgibile. La nostra società fornisce all’impresa costruttrice delle celle, i disegni con indicate le misure da rispettare.

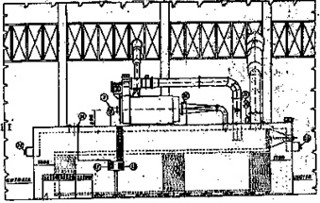

Descrizione

L’essiccazione avviene per mezzo d’aria calda inviata in equicorrente con il prodotto a 70÷75°.

Quest’aria viene fatta ricircolare, secondo valori prestabiliti consigliati dalla pratica, per mezzo di due ventilatori assiali di grande portata e rendimento montati in apposita armatura metallica e fissati alla muratura della camera superiore per mezzo di zanche.

La velocità dell’aria sul materiale è prestabilita in base al calcolo termico con circuito aerotermico bilanciato, mettendo cioè sotto pressione lo scambiatore, sistema che dona le più ampie possibilità di regolazione.

Il rifornimento del calore necessario è realizzato impiegando un nostro forno in vena d’aria di costruzione interamente metallica e montato al di sopra del tunnel. Potenzialità termica resa 350’000 cal/h.

Il forno è pressurizzato da un ventilatore centrifugo di adatta portata che invia l’aria calda nella zona ventole per mezzo di condotti termicamente isolati, rifornendo all’impianto il necessario ricambio.

Il bruciatore è un tipo modulante in vena posto sotto controllo termostatico per mezzo di un’apparecchiatura di precisione: il combustibile può essere sia che metano GPL.

L’impianto lavora quindi in pressione e, poiché le nostre porte sono a tenuta, l’aria umida viene scaricata all’esterno per mezzo dell’apposito camino. Questo dispone di una serranda di regolazione meccanizzata che riceve i comandi da un gruppo psicometrico in modo da mantenere costanti le condizioni termoigrometriche all’interno dell’apparecchio.

Modalità di funzionamento

Le pile di arelle contenenti il materiale vengono caricate nel tunnel a tempi predeterminati e dipendenti dal materiale trattato, dal tempo richiesto per l’essiccazione e dalla temperatura massima ammessa che varia da prodotto a prodotto. Ad esempio nel caso delle prugne, il tunnel può trattare 10 ton/giorno corrispondenti a 415 kg/h; essendo il carico di ogni pila mediamente 560 kg, il ritmo di carico sarà di una pila ogni 80 minuti oppure, essendo due le colonne contenute, di due pile ogni 160 minuti.

L’operazione avverrà quindi come segue.

oSi aprono le porte opposte della galleria ,che saranno del tipo a serranda meccanizzata con finecorsa di consenso.

oSi introduce dal lato carico il carrello fresco che viene spinto in avanti da un gruppo pneumatico, contemporaneamente si porrà in posizione di scarico il carrello secco. Questo, sarà estratto dal personale che poi provvederà a chiudere le porte. Il carrello con il materiale secco dovrà poi essere portato nella zona di scarico delle arelle per il loro svuotamento.

Ciclo di lavoro

A causa dei lunghi tempi di essiccazione, è indispensabile che l’impianto ,una volta messo in marcia, il che avviene normalmente in 48÷36 ore, lavori poi in continuo 24 ore al giorno senza interruzioni di sorta. Queste, infatti, penalizzerebbero eccessivamente la struttura e la produzione.

È perciò indispensabile che, in campagna, l’impianto lavori anche sabato e domenica. Le fermate dovranno essere limitate solo al cambiamento del prodotto da essiccare, pertanto fra campagna e campagna.

Carrelli ed arelle

I carrelli sono previsti dalla nostra società per ragioni di durata con intelaiatura metallica portante, formante il piano d’appoggio e con ruote ampiamente dimensionate resistenti alla temperatura continua di 90°.

Qualora il cliente desideri realizzare in proprio sia i carrelli che le arelle, siamo disposti ad inviare i disegni ed un campione in modo che possano essere costruiti localmente.

Le arelle sono in legno stagionato con fondo in rete metallica galvanizzato, molto robuste con risparmi di manutenzione nei confronti delle arelle correnti che abbiamo potuto esaminare su altro impianto.

Area di destinazione e posa

L’impianto è previsto come blocco unico costituente i due o tre tunnel in parallelo ed avrà quindi dimensioni esterne massime di 8,10 metri di fronte per i due tunnel e 12 metri per i tre tunnel x 13 di profondità x 3,55 di altezza per le murature.

Le murature esterne possono essere fatte con mattoni ed intercapedine isolante oppure con blocchi prefabbricati o altro materiale locale tipo, per esempio, tufo.

Le pareti interne invece, essendo semplici divisori e non portanti, possono essere realizzate in semplici forati o materiale similare.

La soletta superiore può essere fatta con travi prefabbricate portanti e chiusura con tavelloni da isolarsi con pannelli di pomice o altro materiale.

La soletta intermedia invece può essere realizzata con una serie di angolari trasversali oppure piccoli snap fissati alla muratura e tavelloni appoggiati e sigillati.

I muri esterni, dato l’ambiente umido nel quale si trovano, sarà bene siano intonacati con vervic isolante e finiti con prodotto idrorepellente.

La costruzione e le finiture accennate, realizzeranno una la miglior costruzione possibile sia dal punto di vista degli isolamenti termici, e quindi dei risparmi energetici, che da quello della conservazione dell’impianto.

Evidentemente si può anche realizzare il tutto con una normale costruzione in muratura più economica. Le chiusure dei tunnel sono realizzate con serrande motorizzate con finecorsa e collegamenti derivati per evitare false manovre.